С ростом спроса на гранулированную продукцию в современных отраслях сельского хозяйства, химии, фармацевтики и других сферах становится актуальным вопрос: как эффективно и экологично производить качественные гранулы? Двухвалковый гранулятор, как современное оборудование для гранулирования, благодаря своей уникальной конструкции и превосходным характеристикам, широко применяется в различных отраслях и стал незаменимым помощником в процессе производства гранул.

Что такое двухвалковый гранулятор?

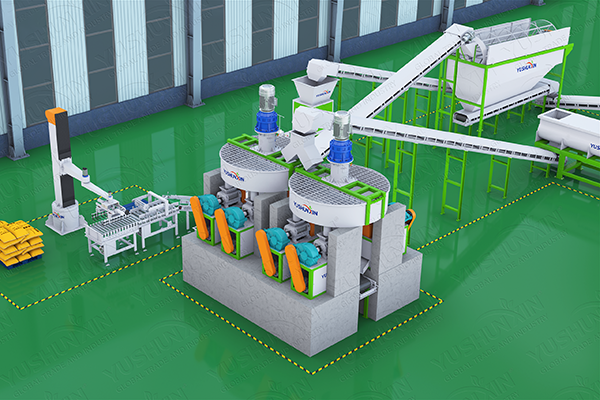

Двухвалковый гранулятор, также называемый роликовым пресс-гранулятором, — это оборудование, которое с помощью пары вращающихся навстречу друг другу валков превращает порошкообразные материалы в гранулы за счёт механического давления. Его отличительной особенностью является то, что для гранулирования не требуются какие-либо связывающие вещества — сухой порошок прессуется в гранулы за один цикл. Двухвалковый гранулятор прост в эксплуатации, обладает высокой степенью автоматизации и подходит для различных трудно гранулируемых материалов.

Принцип работы

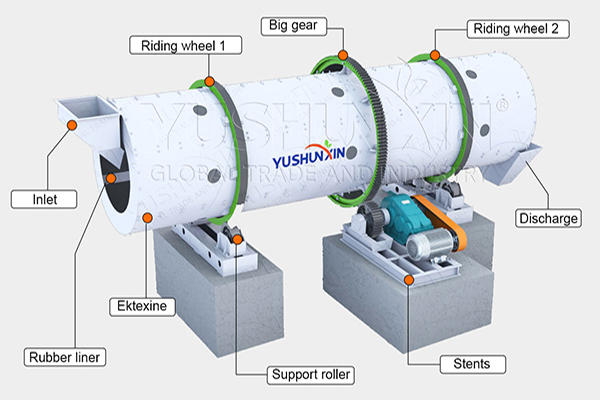

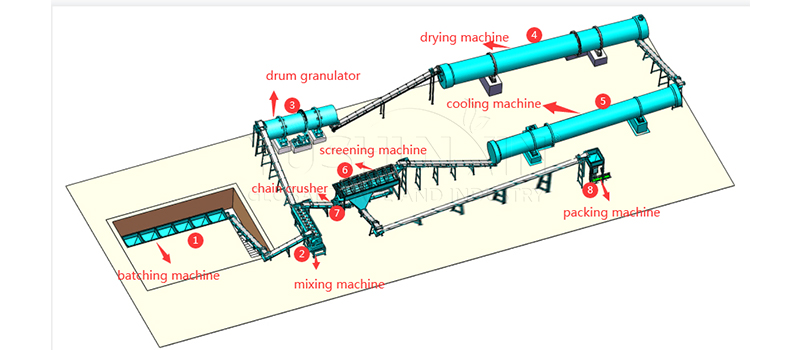

Основные компоненты гранулятора: рама, приводная система, формующая система (валки), система подачи и система вывода продукции. Во время работы порошкообразный материал равномерно поступает между двумя валками, где под высоким давлением формируется в пласты, затем проходит через дробление и просеивание, после чего получается готовая гранула. Весь процесс непрерывный и высокоэффективный, выход гранул очень высокий.

Основные преимущества

Экологичность — не требует добавления воды и связующих веществ, сокращает этапы сушки, снижает энергопотребление и соответствует принципам «зелёного» производства.

Широкий спектр применения — подходит для удобрений, химии, фармацевтики, строительных материалов и других отраслей, адаптируется к разным видам сырья.

Высокая прочность гранул — полученные гранулы плотные, устойчивы к разрушению, удобны для хранения и транспортировки.

Высокий уровень автоматизации — компактная конструкция, простота в эксплуатации и обслуживании, возможность интеграции в автоматизированные производственные линии.

Экономия энергии и ресурсов — низкое энергопотребление, высокая рентабельность.

Области применения

Двухвалковый гранулятор широко применяется для:

производства сложных и смешанных удобрений (BB-удобрения)

гранулирования порошков в химической промышленности (например, оксид алюминия, известь и др.)

производства фармацевтических гранул

гранулирования строительных материалов (например, керамические, огнеупорные порошки)

Рекомендации при выборе

Выбирая двухвалковый гранулятор, важно учитывать характеристики исходного материала, необходимые объёмы производства и специфику размера гранул. Рекомендуется отдавать предпочтение надёжным производителям с хорошей репутацией и сервисом. Регулярное техническое обслуживание оборудования позволит продлить срок его службы и гарантировать безопасное и эффективное производство.

Двухвалковый гранулятор — это эффективное и экологичное оборудование, способствующее переходу различных отраслей к умному и зелёному производству. Если в вашей компании есть потребность в производстве гранул — обратите внимание на двухвалковый гранулятор и откройте новые возможности для развития вашего бизнеса! Более подробную информацию можно найти на сайте:https://www.sxmashina.com/rolikovyy-granulyator/