В современной сельскохозяйственной и экологической промышленности торф является ценным органическим сырьем благодаря своей высокой влагоёмкости, воздухопроницаемости и богатому содержанию органических веществ. Он широко используется для производства органических удобрений, почвенных субстратов и других продуктов. Гранулирование торфа — ключевой этап, повышающий его товарную ценность, облегчая транспортировку и применение. В настоящее время гранулятор с мешалкой (также известный как мешалочный гранулятор или гранулятор с перемешивающими зубьями) благодаря своей уникальной рабочей схеме и отличному эффекту гранулирования становится одним из лучших способов обработки торфа. В этой статье мы подробно расскажем, почему торф идеально подходит для гранулирования с помощью мешалки, а также поделимся преимуществами и нюансами этого процесса.

Особенности сырья — торфа

Торф — это органическое вещество, образующееся в результате частичного разложения остатков растений и животных в условиях влажных болот под воздействием микроорганизмов. Его основные характеристики:

– Оптимальное содержание влаги, обычно 30-50%;

– Богатая волокнистая структура, хорошая влагоёмкость и воздухопроницаемость;

– Высокое содержание органических веществ и питательных элементов;

– Достаточно рыхлая структура, определённая пластичность.

Эти физико-химические свойства способствуют лёгкому формированию гранул, обеспечивают достаточную сцепляемость, препятствуют налипанию на стенки и излишней высушенности или переувлажнённости в процессе гранулирования.

Принцип работы гранулятора с мешалкой

Гранулятор с мешалкой относится к оборудованию для мокрого гранулирования. Он обеспечивает интенсивное перемешивание, срезание и столкновение частиц сырья за счёт быстро вращающихся мешалок с зубьями. Под действием механической силы и трения частицы постепенно собираются в шарики (гранулы). Основные преимущества:

– Высокая производительность, выход годных гранул — более 90%;

– Контролируемый размер, равномерная грануляция;

– Широкая адаптивность к сырью — особенно к органическим, волокнистым и хорошо сцепляющимся материалам;

– Простая конструкция и лёгкое обслуживание.

Преимущества гранулирования торфа с помощью мешалки

1) Сохранение органических компонентов и микробиологической активности

Процесс гранулирования происходит мягко, без значительного повышения температуры, что способствует сохранению полезных микроорганизмов и органических соединений в торфе, а также предотвращает потерю питательных веществ.

2) Равномерные гранулы, хороший внешний вид

Быстрое вращение и многоточечное перемешивание обеспечивают получение ровных, гладких и достаточно прочных гранул, удобных для упаковки и транспортировки.

3) Широкая совместимость — возможность добавления различных компонентов

В процессе гранулирования можно гибко добавлять гуминовые кислоты, азот, фосфор, калий, микроэлементы и другие добавки для производства комплексных органических удобрений и специальных субстратов.

4) Энергоэффективность и экологичность

В отличие от сухого гранулирования и барабанных грануляторов, мешалочный метод менее требователен к температуре и влажности, не требует высокотемпературной сушки, экономит энергию и снижает вредные выбросы.

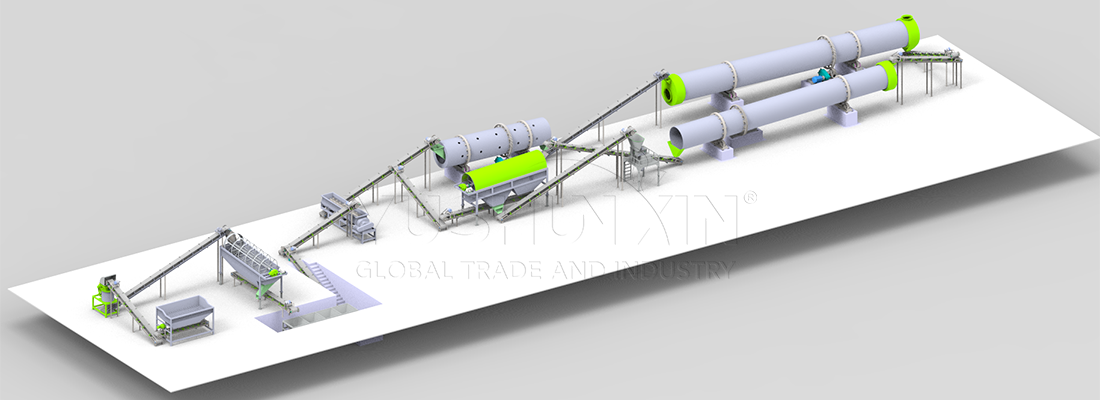

5) Подходит для масштабного непрерывного производства

Оборудование отличается высоким уровнем автоматизации, обеспечивает непрерывную подачу и выгрузку, удобно для интеграции в крупные производственные линии.

Важные нюансы применения

– Содержание влаги в сырье должно быть оптимальным (обычно 30-40%), излишняя влажность или сухость ухудшают гранулирование;

– Важно предварительное измельчение и тщательное перемешивание сырья для повышения эффективности процесса;

– Пропорции компонентов и связывающих добавок должны быть научно обоснованными для оптимальных физических свойств гранул;

– Необходимо регулярно проверять износ мешалок для обеспечения длительной и эффективной работы оборудования.

Гранулирование торфа с помощью мешалки благодаря высокой адаптивности, отличной производительности и равномерности гранул стало оптимальным методом для производства органических удобрений и субстратов. С развитием экологического и органического сельского хозяйства эта технология будет находить всё более широкое применение. Если у вас есть вопросы по гранулированию торфа или выбору оборудования, пишите в комментариях — мы предложим профессиональное решение и консультацию! Более подробную информацию можно найти на сайте:https://www.granulyator.com/product/granulyator-torfa/